高压柱塞泵间隙密封

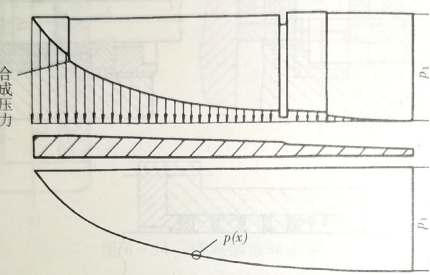

同旋转间隙密封一样,往复间隙密封也是间隙节流降压-无接触密封,其压力降取决于收敛间隙。它的不同之处在于套筒外层也为有压液体。这样,由套筒内、外压力分布及压力合成可见,作用在套筒外表面的密封压力p1和作用在密封间隙内的稳定衰减压力p(x)之间的压力差产生作用在套筒上的压力载荷,如果柱塞和密封具有所需的自由度,那么套筒将会自动对中。通过合理设计,就可利用这种合成压力的作用。在运行中使得套筒产生弹性变形,形成难以加工的以μm计算的所需间隙,取得间隙节流降压效果。这种间隙可以是平行的,也可以是沿压力降方向呈楔形,以产生对中效应(见图-间隙密封原理).

图-间隙密封原理所示为70MPa高压泵的间隙密封。节流套筒的外形具有特殊的形状,它接近于能形成直线锥形间隙所要求的壁厚形状。与平行壁厚的套筒密封相比,它明显地具有较好的对中作用,而且还能够装入一个压缩弹簧,在泵启动时或减压再启动时阻止套筒脱开。柱塞表面喷涂镍基合金,套筒材料为高弹性的QB。2.4,介质一般要求含3%乳化液。套筒低压端与球面支承呈镜面搭接,泄流液体由低压端溢流孔排出。

图-间隙密封原理

经验表明,套筒内径与套筒长度比为1:4,密封间隙与柱塞直径之比在1:1400左右,对密封100MPa以内的稀液(如水)效果较好。

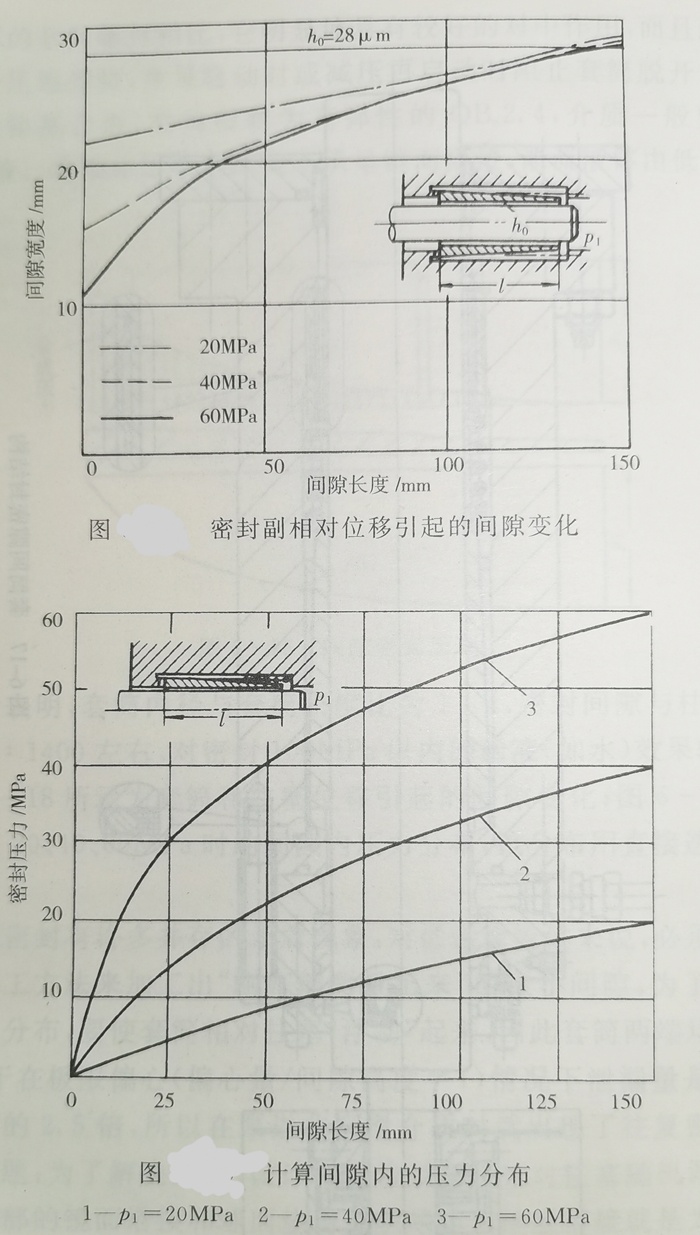

图-密封副相对位移引起的间隙变化所示为套筒和柱塞位移引起的间隙变化;图-计算间隙内的压力分布所示为压力在20、40、60MPa时的间隙内压力分布,该分布用直接迭代图解计算。

间隙密封有许多并存的矛盾现象:对低黏度流体来说,必须用极为精密的加工方法来加工出“刚好能测量出来”的微小间隙,为了实现间隙的均匀分布,要使套筒相对柱塞“浮动”起来,因此套筒两端均无径向定位;由于在极限偏心(偏心量/间隙高度=1)情况下泄漏量是同心运行情况下的2.5倍,所以在泵送非润滑介质时就出现了往复密封元件的对中问题;为了解决对中,设计中就希望套筒相对柱塞随机调心。套筒低压端部的镜面搭接和球面垫与支承球的线接触搭接就是为了解决对中与调心问题,间隙、浮动、对中、调心这一组矛盾的动态出现使得间隙密封得以实现。当然,好的间隙密封还需要从工况、介质等方面配合,像旋转密封一样,套筒的分段沟槽对产生浮动效应也是有意义的。

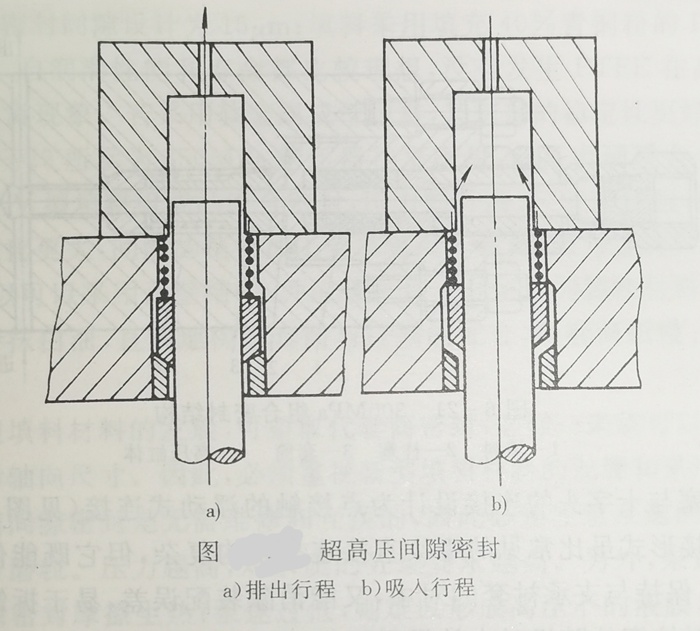

图-超高压间隙密封所示为一种700MPa超高压增压器的间隙密封,其特点是吸入与排出分别在密封段的两端。当柱塞处于排出行程时,套筒和支承环阀的斜面接触保证了高接触压力,由此形成了柱塞的密封作用,且防止了两个密封元件间的泄漏;当柱塞处于吸入行程时,接触斜面又相当于一个止回阀,吸入液体克服弹簧预载荷,产生初始分开压力,使得套筒与支撑环分开,介质进入压缩腔。

间隙密封副必须偶配研磨,不得互换。

无锡市长江通用机械厂成了于1996年,拥有25年+的设计制造高压柱塞泵及相关自动化设备的经验与实力。超高压柱塞泵系列产品:能输送水、乳化液、油及各种化工流体,可适应各化工流程和行业的需要。超高压清洗泵:能满足常规清洗作业,还可适应化学高压作业。可以是柴油机驱动或电动机驱动、移动式或固定式、手控操作或脚控操作等等。且所有型号的高压住塞泵、清洗泵可根据客户要求,可选择地组装设备和附件,也可定制成自动化成套设备。

当前位置:

当前位置: